生产高品质机制砂从何入手?选材,设备,工艺及质量控制等缺一不可!

时间:2019-10-30 17:17:13 点击数:3591

生产高品质机制砂从何入手?选材,设备,工艺及质量控制等缺一不可!

随着我国建设项目与日俱增,混凝土的用量越来越大,对砂的需求也越来越大。但过度的开采使我国的天然砂石资源日益枯竭,很难满足需求,各行业对砂石日益增长的需求使得机制砂应运而生,高品质的机制砂可以满足不同建筑工程不同的用砂需求,那么如何生产高品质的机制砂呢?需要从以下几个方面面入手:选材、设备、工艺、质量控制等。

一、做好母材的挑选01

用于加工机制砂的母岩,不得具有潜在碱集料反应活性,抗压强度不低于80MPa,宜使用洁净、质地坚硬、无软弱颗粒及无风化石等岩石生产。选料前要对岩石母材取样进行试验,岩石抗压强度、岩性、硫化物、硫酸盐的含量均要满足要求,确保母材质量合格。

可以作为机制砂的原材料有很多,一般有花岗岩、玄武岩、河卵石、鹅卵石、石灰石、方解石、安山岩、流纹岩、闪长岩、辉绿岩、砂岩、尾矿、矿渣、石英石等,不同的岩石制成的人工砂在强度、粒度上都有差异,相应的在使用用途方面也会不同。下面对几种矿石制砂的用途做大概的阐述:

1)砂岩:石英含量较高,在砂石生产线中应用较为广泛,在生产中要解决石粉的问题。

2)石英砂岩:石英砂岩是制砂的质量好原材料,无论在强度还是粒型上都能达到甚至优于天然砂。

3)河卵石:河卵石也是一种质量好的的制砂原料,在强度、粒型、色度方面,是替代天然砂的佳选择。

4)石灰石:在砂石生产线中可同时作为砂、石子的原材料,同时石粉还可以再利用。

5)玄武岩:玄武岩制成的砂搀在混凝土里,可以使混凝土重量减轻,但仍很坚固,同时有隔音、隔热等特点,是高层建筑轻质混凝土的良好骨料。

6)花岗岩:石英含量高,硫化物含量低的花岗岩是制砂的质量好原材料,但要解决粉的问题。

02

机制砂中的泥块含量与含泥量主要是由生产砂的块石夹带泥土,开采矿山时应清除干净表面植被和泥土,防止风化砂、泥土等杂物混入其中。块石在进料过程中应通过振动喂料机,进一步进行筛除泥土,筛掉的泥土与小块碎石做废料处理,不能混入砂中使用。

利用生产碎石后的边角料加工成机制砂或者石粉,石子,可以有效的供给砂石骨料市场,形成循环产业链。不仅取得了良好的经济效益,还有效解决了废水污染和资源浪费等问题。

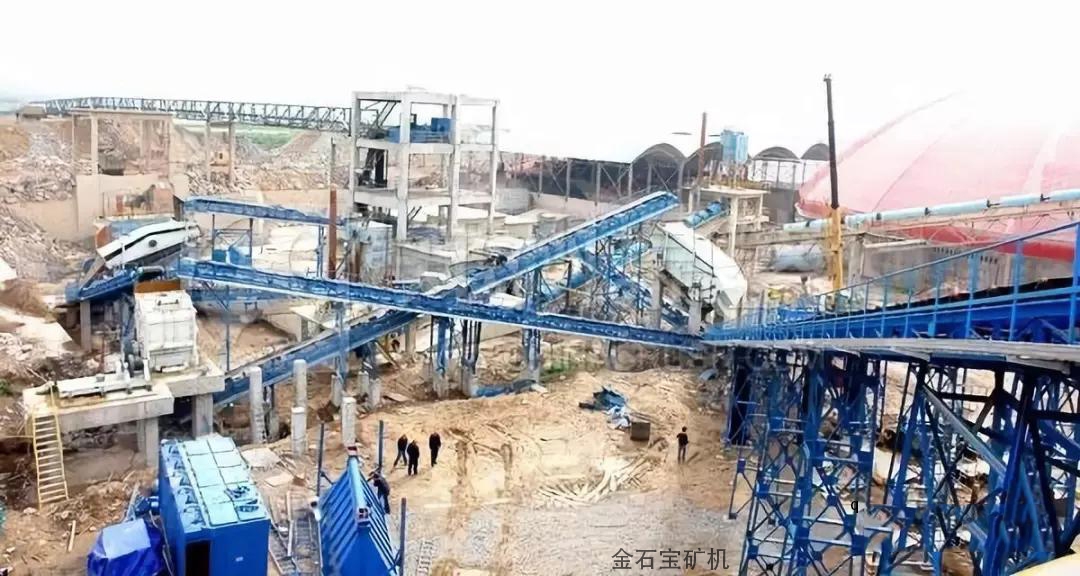

二、机制砂生产设备和工艺01

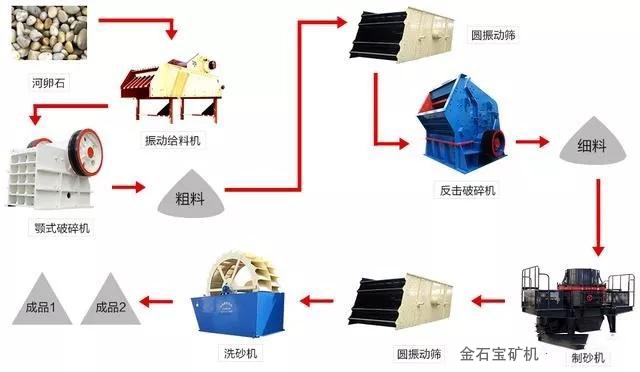

机制砂生产工艺流程

基本生产流程一般可分为以下几个阶段: 矿山块石→粗碎→中碎(部分设置筛分)→细碎→筛分→除尘→机制砂。

生产的破碎工艺及设备组合常见的有:

a.颚式破碎机+反击式破碎机(常见);

b.颚式破碎机+圆锥式破碎机;

c.颚式破碎机+辊式破碎机;

d.颚式破碎机+反击式破碎机+冲击式制砂整形机(常见);

e.颚式破碎机+圆锥式破碎机+冲击式制砂整形机或制砂系统(常见)。

高品质机制砂生产工艺:

a.根据石粉分离方式,可分为“湿法制砂”、“干法制砂”以及“半干法制砂”;

b.根据工艺流程,可分为“单独制砂”和“联合制砂”;

c.根据结构形式,可分为“平面式制砂”和“楼式制砂”。

目前石粉分离方式主要有干法,湿法,半干法三种生产方式,干法生产采用风选石粉,通过风力分离技术,实现粒度调整、石粉筛分;

湿法生产采用洗砂机冲洗石粉,设备主要有轮式和螺旋式洗沙机,由于轮式制砂机细颗粒砂与石粉流失较少,产出的机制砂相对级配较好。

两种除尘方式优缺点

干法生产工艺生产的机制砂水分含量低,产量较高,但细度和石粉含量控制较难,成品料易出现离析现象;湿法生产工艺生产的机制砂石粉含量易于控制,但污染环境,产量较低,易造成级配不合格和细度模数偏大。

三、颗粒级配控制01

机制砂粒形主要受母岩岩性节理发育、破碎设备类型及筛网类型等因素影响,母岩岩性影响岩石破碎面及破碎程度,冲击式破碎机成形效果较好,方孔筛网对粒形控制较好。

机制砂颗粒级配可以通过调整进料级配、进料量、破碎机转速、筛网尺寸等方面来实现。

四、细度模数控制01

目前机制砂细度模数的普遍要求是2区(中砂)。通过实践,干法生产的机制砂,筛网孔径易控制在5mm以下,水洗机制砂筛网孔径易控制在3.2mm以下。但水洗机制砂筛网孔径控制在4mm,可大幅增加产量,但细度模数达到3区(粗砂),可通过与天然1区(细砂)混合达到2区(中砂)。

筛网类型一般尽量选用方孔筛网,这样对粒形控制十分有利,圆孔网或长条筛网可减少使用,也要时常监控筛网是否堵孔、破损影响细度模数的不稳定。五、石粉含量控制01

根据试验检测规范要求,MB值<1.4时,C45以下砼石粉含量≤7.0%;C50以上砼石粉含量≤5.0%。但不同国家标准不一样,如:美国标准规定石粉含量最高限值为5-7%,英国则为15%等。

机制砂细度模数越小,颗粒总体上就越细,石粉含量就越多,生产中单纯通过增加石粉含量来降低细度模数不可取。由于这两项技术指标此消彼长、相互冲突,必须寻求两者皆满足规范要求的区间。

干法生产通过调整生产设备参数调整石粉含量区间,湿法生产通过调整注水量及洗砂机转速。两种方式都需要结合实际情况,多次试生产,并在不断对洗砂机或空气筛分量进行具体调整,满足机制砂的级配和石粉要求。

六、机制砂离析现象控制措施

实践证明机制砂离析现象较严重,导致进场前后级配、细度模数指标差异较大。例如郑万铁路部分施工标段即存在该现象,在矿区生产环节检测细度符合要求,但入库抽检经常出现不合格情况。

干法生产的,应进行湿拌处理,可在胶带运输机上加设喷水装置,但需避免喷水过多造成石粉及小粒径颗粒局部集中。

合理堆放成品机制砂,采用递升的倾斜堆料法,防止小粒径滑落堆积,倾斜坡度应根据库区面积及堆积高度合理设置。选择较平坦的公用运输道路,尽量平整进入混凝土站区施工便道,适当控制车辆行驶速度,减少因车辆颠簸所造成的机制砂离析。卸料过程中,尽量提升箱体,便于物料快速下滑,减少物料粗颗粒向外侧堆积。